Chisels tal-injamhuma għodod użati għat-tqattigħ, tinqix, jew qtugħ fuq l-injam.L-għażla xierqa tal-materjal u l-ħiliet ta 'użu jistgħu jtejbu l-effettività u l-ħajja ta' chisels ta 'l-injam.Hawn huma xi suġġerimenti għall-għażla tal-materjal tal-iskarpell tal-injam u l-ħiliet tal-użu:

Għażla tal-materjal:

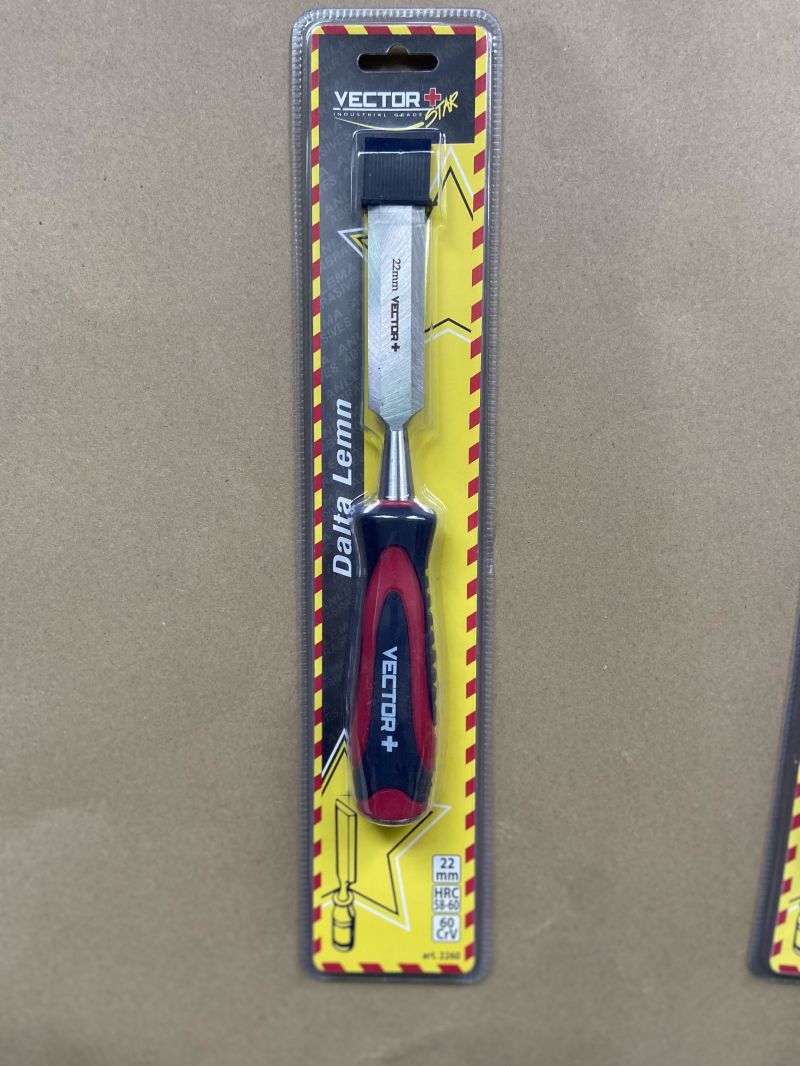

1. Azzar b'ħafna karbonju: L-azzar b'karbonju għoli huwa materjal komuni għal chisels tal-injam, li joffri saħħa tajba u durabilità.Huwa adattat għal ħafna tipi ta 'injam, speċjalment injam iebes u boskijiet ta' densità għolja.

2. Azzar b'veloċità għolja: L-azzar b'veloċità għolja huwa materjal b'ebusija eċċellenti u stabbiltà tas-sħana.Ħafna drabi jintuża għall-immaniġġjar ta 'boskijiet aktar diffiċli jew sitwazzjonijiet li jeħtieġu qtugħ b'veloċità għolja.

3.Liga tat-tungstenu: Liga tat-tungstenu hija materjal estremament robust u reżistenti għall-ilbies użat fil-manifattura ta 'skalelli ta' l-injam ta 'kwalità għolja.Huwa adattat biex jaħdem ma 'injam iebes, plywood, u materjali komposti.

L-ebusijata 'skarpell ta' l-injam jiddependi fuq il-materjal li jkun magħmul minnu.L-iskalelli tal-injam huma tipikament magħmula minn azzar b'karbonju għoli, azzar b'veloċità għolja, jew liga tat-tungstenu, li għandhom livelli ta 'ebusija differenti.Hawn huma xi firxiet ta' ebusija approssimattivi għal dawn il-materjali:

1. Azzar b'karbonju għoli: L-azzar b'karbonju għoli użat għal chisels tal-injam tipikament ikollu ebusija li tvarja minn 55 sa 62 HRC (Rockwell Hardness Scale).Dan il-livell ta 'ebusija jippermetti li l-skarpell iżomm tarf li jaqtgħu u jirreżisti l-ilbies waqt l-użu.

2. Azzar b'veloċità għolja: L-azzar b'veloċità għolja użat għal chisels tal-injam huwa magħruf għall-ebusija eċċezzjonali tiegħu.Ġeneralment għandha firxa ta 'ebusija ta' 62 sa 67 HRC, li tipprovdi żieda fir-żamma tat-tarf u reżistenza għas-sħana u l-ilbies.

3. Liga tat-tungstenu: Chisels tal-liga tat-tungstenu huma estremament iebsa u durabbli.Tipikament għandhom firxa ta 'ebusija ta' 65 sa 70 HRC jew saħansitra ogħla.L-ebusija għolja tal-liga tat-tungstenu tiżgura prestazzjoni ta 'qtugħ eċċellenti u ħajja estiża tal-għodda.

Huwa importanti li wieħed jinnota li l-ebusija eżatta ta 'skarpell tal-injam tista' tvarja skont il-marka speċifika, il-proċess tal-manifattura u t-trattament tas-sħana applikat għall-għodda.Dejjem irreferi għall-ispeċifikazzjonijiet tal-manifattur jew ikkonsulta l-informazzjoni tal-prodott biex tiddetermina l-ebusija ta 'skarpell tal-injam partikolari.

Ħiliet ta' użu:

1. Żomm sharpness: Sharpness hija kruċjali għall-prestazzjoni tat-tqattigħ ta ' l-injam chisels.Spezzjona regolarment ix-xafra taċ-chisel u uża ġebla tas-sann jew grinder biex iżżomm is-sharpness.

2. Ikkontrolla l-forza tat-tqattigħ: Meta tuża chisels tal-injam, applika forza moderata tat-tqattigħ u tevita pressjoni eċċessiva.Forza eċċessiva tista 'tikkawża li l-skarpell jeħel jew jagħmel ħsara lix-xafra.Uża mozzjonijiet ġentili ta 'imbuttar u brim biex tavvanza bla xkiel ix-xafra taċ-chisel mill-injam.

3. Pożizzjonament preċiż: Qabel ma tibda t-tidwir, immarka l-post tal-qtugħ mixtieq billi tuża ħakkiem, lapes jew għodda tal-immarkar.Kun żgur li x-xafra taċ-chisel tibda taqta mill-pożizzjoni korretta għal riżultati preċiżi.

4. Agħżel il-forma ta 'skarpell xierqa: Scampi tal-injam jiġu f'diversi forom, bħal scalpelli ċatti, scalpelli tondi, u scalpelli kwadri.Agħżel il-forma ta 'skarpell li taqbel mar-rekwiżiti tal-kompitu speċifiċi għal riżultati ottimali.

5. Uża mazza: Għal ħidmiet li jeħtieġu aktar forza, tista 'tuża mazza ta' l-injam biex tassisti biċ-chiseling.Taptap bil-mod il-manku taċ-chisel biex issuq ix-xafra fl-injam, imma oqgħod attent li tikkontrolla l-forza u tevita tħoss eċċessiv li jista 'jikkawża ħsara.

6.Prekawzjonijiet ta 'sikurezza: Dejjem ipprijoritizza s-sigurtà meta tuża chisels tal-injam.Kun żgur li l-injam ikun imwaħħal sew biex jipprevjeni ż-żliq jew korrimenti aċċidentali.Barra minn hekk, ilbes tagħmir protettiv personali xieraq, bħal protezzjoni għall-għajnejn u ingwanti, biex tissalvagwardja lilek innifsek waqt it-tħaddim.

Ħin tal-post: Ġunju-09-2023